Działanie wdrożonego przez nas w Warce zaawansowanego technicznie rozwiązania ułatwiającego codzienną pracę opisuje Tomasz Stryczek, Kierownik Działu Rozlewu w Browarze w Warce.

Browar w Warce został wyróżniony Heineken Supply Chain Award w kategorii digitalizacja. Za co dostaliście tę nagrodę?

Nasze działania wpisują się w trend digitalizacji życia i pracy – wykorzystujemy cyfrowe sygnały, które nas otaczają, żeby lepiej poznać i zrozumieć świat. W kontekście naszego projektu wykorzystaliśmy ten mechanizm w dziale pakowania, by lepiej go zorganizować i nim zarządzać. To tutaj konfekcjonujemy piwo do postaci finalnych produktów oferowanych klientom. Dbamy o to, by we właściwej jakości napełnić kegi, puszki, butelki i odpowiednio je zaetykietować. Tak przygotowane opakowania jednostkowe dalej pakujemy w różnych konfiguracjach czteropaków, sześciopaków, kartonów, palet lub półpalet. Musimy przy tym uwzględnić wiele zmiennych i mnóstwo danych ze wszystkich maszyn biorących udział w tym, w większości zautomatyzowanym, procesie.

Jak działa projekt Connected Brewery?

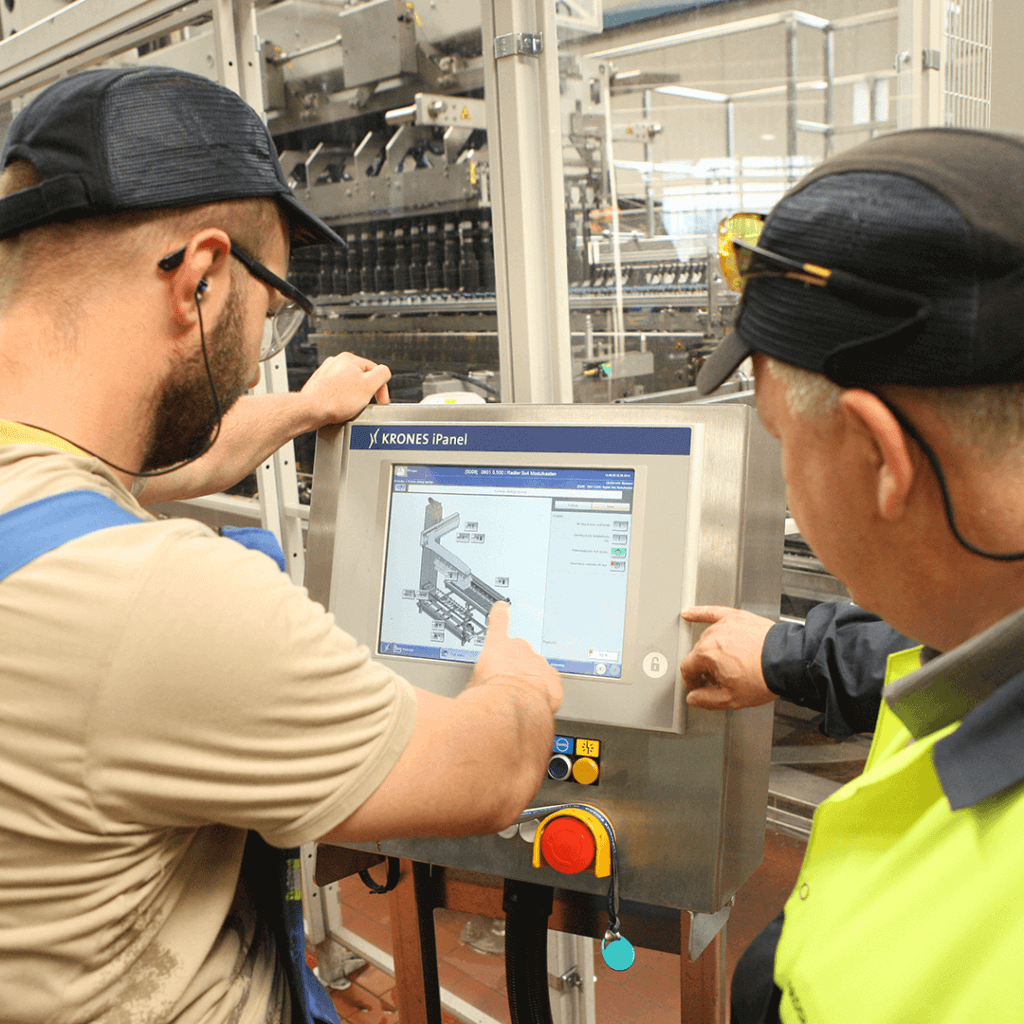

Opieramy się na połączeniu z maszynami i odczytywaniu rejestrowanych przez nie sygnałów. Tworzymy z nich wielkie jezioro danych (tzw. „Data Lake”), a następnie dokonujemy ich analizy i filtracji tak, by zostały nam do dyspozycji informacje istotne z punktu widzenia naszych działań. Możemy wtedy w czytelny sposób zaprezentować je operatorom. Oczywiście zależy nam, żeby linia rozlewnicza pracowała wydajnie, a operatorzy mieli klarowny obraz tego, gdzie procesy przebiegają płynnie, a gdzie pojawiają się jakieś turbulencje. Niektóre rzeczy łatwo jest dostrzec, gdy przydarzy się awaria i kilkuminutowy przestój maszyny, to od razu to widać i łatwo to określić. Czasem jednak przestój trwa tak krótko, np. kilka sekund, że nie sposób odnotować co dokładnie i gdzie się stało – tu z pomocą przychodzi digitalizacja.

Jakie są efekty wdrożenia projektu w Warce? Co będzie się działo z nim dalej?

Dostarczamy więcej czytelnych informacji operatorom w obszarze, który jest najbardziej skomplikowany, czyli analizy i przyczyn mikroprzestojów i spadków prędkości linii. Te kilkusekundowe czy minutowe pauzy w dłuższym okresie czasu kumulują się do większych liczb – 25 półminutowych spowolnień to poważniejszy problem niż pojedyncze zatrzymanie trwające 10 minut. Bez cyfrowej reprezentacji całej linii, poszczególnych maszyn, ich podzespołów i komponentów trudno jest to wychwycić, a my podajemy tę wiedzę na talerzu. Zastosowanie naszych algorytmów opartych o dane z maszyn spowodowało zmniejszenie strat wynikających z mikroprzestojów i spadków prędkości o około 1% w ciągu kilku miesięcy. Obecnie rozwiązanie wypracowane u nas znajduje zastosowanie w kilku kolejnych browarach Heinekena na świecie.